真空回流焊的原理是在回流焊接过程中引入真空环境,以降低氧气浓度和提供还原性气氛,从而减少焊接缺陷。

真空回流焊技术通过在传统的回流焊接工艺中加入一个真空环境,在产品进入回流区的后段将大气压力降至5mbar(500pa)以下并保持一定时间。这个过程中,红外辐射加热原理被采用,使得温度分布均匀一致,而且由于氧气含量低,氧化程度大大降低,有效抑制了焊接过程中的氧化现象。真空回流焊包括上锡膏、贴片、预热、真空回流焊和冷却等步骤,其中在真空环境下进行回流焊是关键,它有助于消除气泡和氧气,减少焊接缺陷,提高焊接质量。

真空回流焊的特点包括减少气泡和氧气、提高湿润性、减少氧化、适用于高温焊接材料、降低虚焊风险等,具体如下:

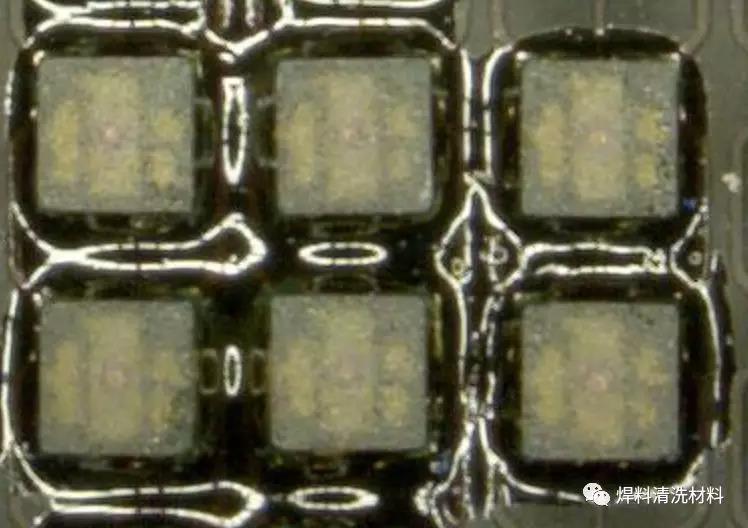

减少气泡和氧气:真空环境有助于消除气泡和氧气,从而减少焊接缺陷,提高焊点的质量。

提高湿润性:在真空环境中,锡膏对焊盘和电子元器件的湿润性得到改善,这有助于提升焊接效果。

减少氧化:由于氧气含量降低,焊接过程中的氧化被有效抑制,这有助于减少焊点表面的氧化层,提高焊点的电气性能和可靠性。

适用于高温焊接材料:真空回流焊能够适应高熔点的铅锡合金和无铅焊料,这些材料在真空环境中的湿润性和抗氧化性能更好。

降低虚焊风险:由于消除了气泡和减少了氧化,虚焊的风险得到了有效降低。

总之,真空回流焊能够满足军品多品种、小批量、高可靠焊接的需求,其精确的温度控制和承重能力使其在航空、航天和军工电子等领域得到了广泛应用。